Dans le secteur industriel, de nombreuses pièces jouent un rôle majeur, mais restent peu visibles. Tel est le cas des broches en acier, ces éléments de liaison mécanique au service de multiples assemblages. Elles assurent un maintien fiable entre deux pièces tout en permettant, lorsque cela s’impose, un démontage rapide ou une immobilisation précise. Cette discrétion peut faire oublier leur importance, car leur absence compromettrait le bon fonctionnement de nombreuses machines. Sans nul doute, elles influencent considérablement la performance globale des équipements. Pourquoi leur conception exige-t-elle une telle précision et comment ces petites pièces métalliques prennent-elles vie dans les ateliers spécialisés ? À travers cet article, découvrez comment se fabriquent les broches en acier et où elles sont utilisées au quotidien, de l’automobile à l’aéronautique, en passant par les équipements industriels.

Comment se fabriquent les broches en acier ?

Avant de percer les secrets de leur usage concret, il est indispensable de comprendre les étapes clés qui permettent de donner naissance à ces pièces métalliques essentielles.

La sélection de l’acier et les propriétés recherchées

Avant toute opération, il convient de choisir un matériau adapté. Bien entendu, l’acier demeure la référence, mais il existe plusieurs catégories selon les besoins. L’acier carbone constitue souvent la base grâce à son rapport qualité-prix et sa capacité à supporter de bonnes charges. L’acier allié, enrichi notamment au chrome ou au nickel, offre une résistance accrue à l’usure ou aux températures élevées.

L’acier inoxydable, quant à lui, permet d’obtenir des broches insensibles à la corrosion, importantes dans les milieux humides, alimentaires ou marins. Autrement dit, le choix du métal influence directement la longévité de la pièce.C’est d’ailleurs la raison pour laquelle les fabricants de broches en acier accordent une attention particulière à la composition des alliages employés.

Plus l’environnement est exigeant, plus la composition de l’acier doit être rigoureuse. Car, derrière ces variations, un objectif demeure identique, il s’agit de garantir :

- Une excellente dureté,

- Une résistance à la traction élevée,

- Une stabilité dimensionnelle irréprochable.

D’autant plus que ces broches doivent supporter, dans certains cas, des vibrations, des chocs répétitifs et des efforts mécaniques intenses.

Les principales étapes du process industriel

Une fois la matière choisie, la transformation commence. La première étape consiste à découper le métal sous forme de barres ou de fils calibrés. Cette opération détermine le diamètre et la longueur de base du futur composant. Ensuite, un formage progressif garantit que chaque broche adopte sa géométrie finale. Plusieurs techniques sont employées :

- Le fraisage,

- Le tournage,

- L’estampage.

Le fraisage permet d’obtenir des sections précises. Le tournage est employé pour créer un profil cylindrique au millimètre près. L’estampage à froid quant à lui, est utilisé pour augmenter la résistance tout en évitant la déformation thermique.

À ce stade, les tolérances doivent être scrupuleusement respectées. Une broche trop large empêche l’emboîtement ; une broche trop fine risque de se rompre sous contrainte. Ainsi, chaque opération se déroule sous contrôle constant.

Ensuite vient le traitement thermique : trempe, revenu ou durcissement structurel. Ces étapes modifient la microstructure du métal afin d’obtenir une pièce à la fois dure, mais suffisamment tenace pour ne pas se fissurer. Une finition soignée prend le relais pour améliorer la surface. Selon les besoins, les broches peuvent être polies, microbillées ou sablées. Par ailleurs, une galvanisation ou un revêtement anti-corrosion peut prolonger la durée de vie de la pièce, notamment dans des environnements agressifs.

Les machines et les technologies utilisées

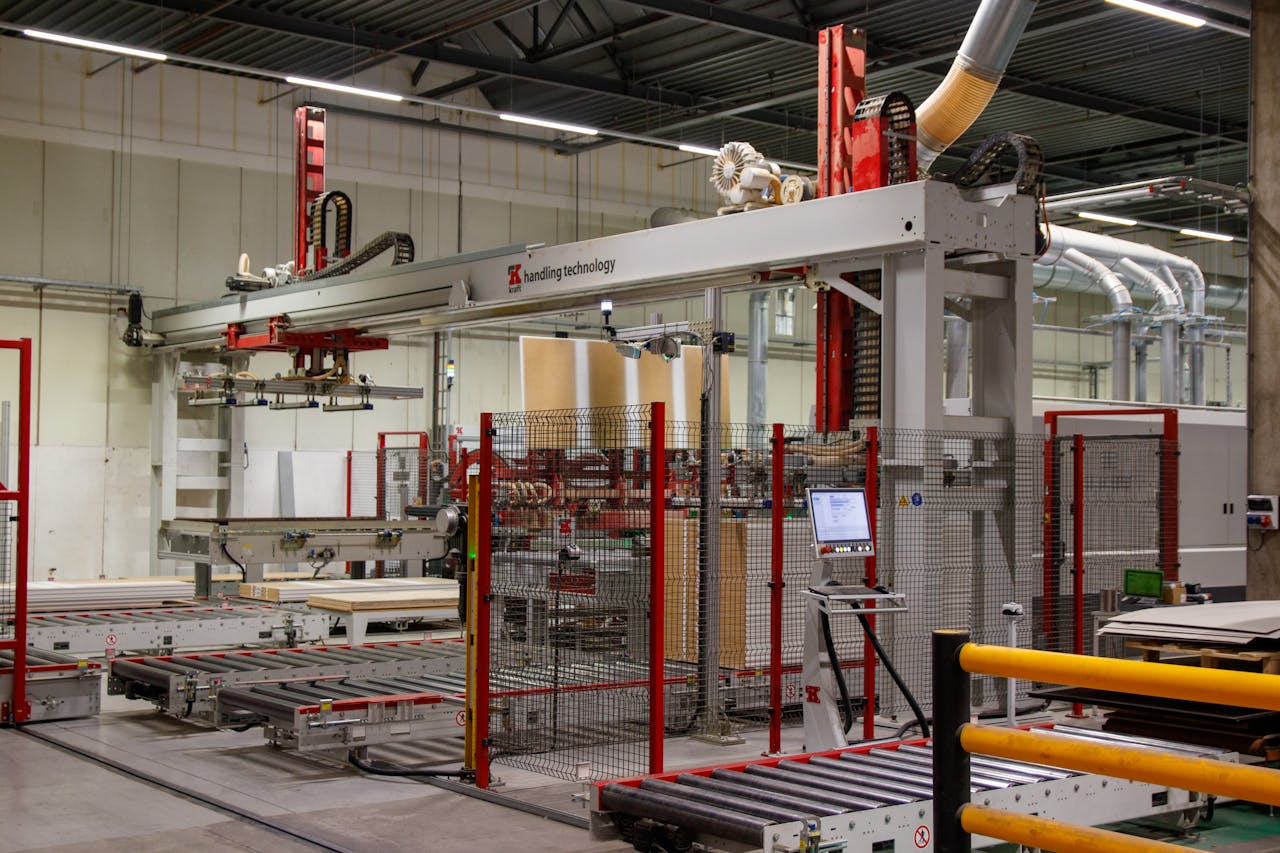

À tous égards, la technologie soutient la qualité de fabrication. Les centres d’usinage à commande numérique CNC assurent une précision micrométrique et une répétabilité parfaite. Cette automatisation garantit, même pour de grandes productions, un résultat constant.

Le contrôle qualité constitue une autre étape stratégique. Des capteurs optiques, des instruments de mesure dimensionnelle et parfois des analyses métallographiques valident la conformité. Ainsi, chaque broche rejoint le stock avec une traçabilité complète.

Enfin, les fabricants proposent soit des broches standardisées pour des applications courantes, soit une fabrication sur plan. Cette flexibilité représente une véritable force pour les secteurs qui recherchent des solutions personnalisées.

Le rôle des fabricants spécialisés

Bien que la fabrication puisse sembler simple, elle nécessite un savoir-faire précis. Certes, plusieurs procédés existent, mais seule une entreprise experte assure le bon compromis entre :

- Le coût,

- La qualité,

- La durabilité.

Les spécialistes gèrent également les volumes industriels, qu’il s’agisse de petites séries pour des prototypes ou de grandes cadences pour l’automobile.

Ils accompagnent les bureaux d’études, proposent des conseils sur les matériaux et ajustent les dimensions en fonction des contraintes. En effet, sans ces compétences, une broche mal conçue peut compromettre un assemblage entier. Dès lors, confier cette mission à un fabricant reconnu réduit les risques et garantit des performances optimales.

Quelles sont les applications industrielles des broches en acier ?

Au-delà de leur fabrication minutieuse, les broches trouvent leur véritable utilité une fois intégrées dans les machines. Elles assurent des rôles importants à travers de nombreux secteurs industriels.

Les fonctions de base : alignement, verrouillage et guidage

Les broches interviennent dans de nombreux assemblages. Leur fonction première est l’alignement de pièces pour éviter tout décalage. Autrement dit, elles servent de guide afin que deux composants s’ajustent parfaitement. Leur rôle ne s’arrête pas là. Elles permettent également le verrouillage temporaire ou permanent selon le système mécanique.

Par exemple, une broche peut :

- Maintenir un support,

- Assurer le centrage d’un engrenage,

- Sécuriser une articulation dans une machine automatisée.

Dans les mécanismes démontables, elles facilitent la maintenance et dans les systèmes permanents, elles garantissent la stabilité.

Les secteurs industriels utilisateurs

L’automobile constitue un domaine majeur d’utilisation. Les broches interviennent dans :

- Le moteur,

- Le châssis,

- Les boîtes de vitesses,

- Les multiples organes mécaniques.

Chaque liaison doit résister aux vibrations importantes et aux variations thermiques.

L’aéronautique sollicite ces pièces dans des environnements où la marge d’erreur frôle le zéro. Bien entendu, la légèreté des matériaux et la résistance aux contraintes extrêmes y dictent la sélection des broches.

Le ferroviaire se repose sur elles pour sécuriser des systèmes critiques. Un défaut peut provoquer une avarie lourde de conséquences. De plus, dans les machines industrielles, elles assurent la transmission des mouvements, l’assemblage d’axes, et même la fermeture de cadenas mécaniques.

D’autres secteurs complètent le tableau, il s’agit de :

- L’agrotech,

- L’énergie,

- L’emballage,

- Le BTP.

Dans ces domaines, la robustesse prime, d’autant plus que les machines fonctionnent parfois en continu. Par ailleurs, leur coût relativement faible permet d’en disposer en quantité tout en conservant un haut niveau de fiabilité.

Les broches et l’innovation

L’innovation touche également ces composants modestes. La miniaturisation progresse pour équiper la micromécanique, notamment dans l’électronique ou la robotique médicale. De nouvelles nuances d’acier apparaissent afin de repousser les limites de l’usure ou de réduire les phénomènes de corrosion.

Enfin, la fabrication additive joue un rôle complémentaire. Elle permet de concevoir rapidement des prototypes ou des pièces spécifiques impossibles à usiner. Les méthodes traditionnelles restent majoritaires, car elles garantissent une grande fiabilité, un coût maîtrisé et une répétabilité éprouvée.

Choisir la bonne broche : critères techniques et enjeux qualité

L’efficacité des broches dépend étroitement du choix, car chaque application exige des caractéristiques précises et une qualité irréprochable

Les dimensions, les normes et l’environnement d’usage

Pour sélectionner une broche, plusieurs critères entrent en jeu. La dimension représente naturellement la première exigence. En effet, le choix du diamètre, de la longueur et du jeu admissible conditionne la performance de l’assemblage.

Les normes ISO ou DIN servent de référence technique afin d’éviter les approximations. Elles assurent une compatibilité avec des composants qui proviennent de multiples fournisseurs. Par ailleurs, l’environnement doit être analysé avec soin. Par exemple, un milieu corrosif nécessite de l’inox. De fortes vibrations imposent l’utilisation d’un acier plus dur. Chaque usage appelle des caractéristiques spécifiques.

Pourquoi faire appel à un spécialiste ?

Face à la diversité des besoins, s’associer à un professionnel se révèle judicieux. Son expertise permet d’obtenir des pièces sur mesure et adaptées aux contraintes. Chaque projet bénéficie d’un accompagnement concret :

- Le choix du matériau,

- L’optimisation des dimensions,

- La planification des approvisionnements.

De plus, un spécialiste garantit la réactivité nécessaire dans l’industrie moderne. Un retard ou une erreur d’approvisionnement peut immobiliser toute une chaîne de production. Ainsi, externaliser la fabrication assure une continuité opérationnelle.